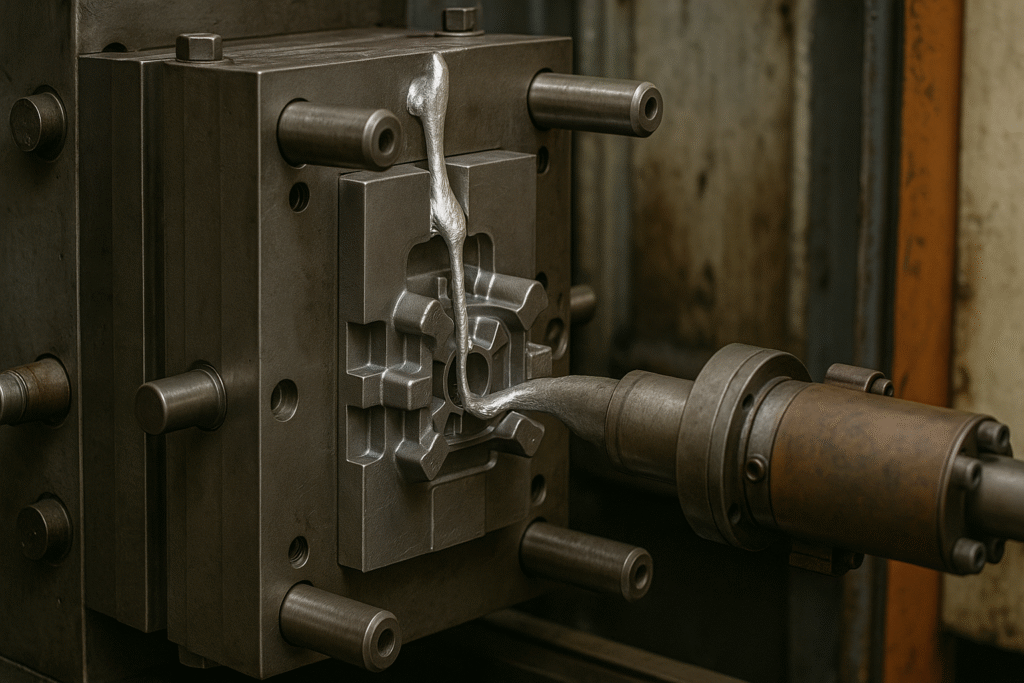

Formy ciśnieniowe – serce odlewania wysokociśnieniowego

Od motoryzacji po branżę AGD, technologia odlewania pod ciśnieniem umożliwia wytwarzanie skomplikowanych detali z aluminium, magnezu czy cynku w krótkich cyklach produkcyjnych. Centralnym elementem każdego gniazda odlewniczego pozostają formy ciśnieniowe, które decydują o jakości powierzchni, dokładności wymiarowej i wydajności procesu. Jak powstaje taka narzędziownia, z czego składa się jej cykl życia i jakie czynniki wpływają na rentowność inwestycji?

Od projektu 3D do stali narzędziowej

Proces uruchomienia produkcji zaczyna się od modelu CAD, dostarczonego przez konstruktora wyrobu. Na tej podstawie projektant formy określa:

- podział formy – lokalizację linii łączenia i wypychaczy,

- system wlewowy – sposób wprowadzania ciekłego stopu do wnęki,

- kanały chłodzące – rozmieszczenie wkładek temperaturowych zapewniających równomierne odprowadzenie ciepła.

Dopiero po walidacji symulacją numeryczną – analizą płynięcia metalu i skurczu odlewu – przechodzi się do fazy wytwarzania.

Obróbka i montaż wkładek

Wkładki formy wykonywane są najczęściej ze stali narzędziowych H13 lub 1.2343 ESR, hartowanych do 46‑52 HRC. Kluczową rolę odgrywa tu precyzyjne frezowanie CNC i elektrodrążenie, które pozwalają uzyskać chropowatość poniżej Ra 0,8 µm. Ścisła tolerancja pasowania (±0,01 mm) między gniazdem a rdzeniem eliminuje wypływki i skraca czas obróbki wykańczającej odlew.

Chłodzenie zintegrowane – przewaga formy wielokanałowej

Przemyślany układ chłodzenia skraca cykl odlewniczy nawet o 30%. Kanały spiralne lub konformalnie drukowane wkładki addytywne utrzymują temperaturę powierzchni formy w wąskim zakresie 200‑240 °C. Równomierne warunki termiczne zmniejszają ryzyko pęknięć cieplnych i wydłużają żywotność narzędzia.

Smarowanie i powłoki ochronne

Nowoczesne formy wykorzystują powłoki PVD lub CVD (TiN, CrN), które redukują adhezję stopu do stali. W połączeniu z mikrostrukturalnym teksturowaniem powierzchni oraz ukierunkowanym nadmuchem powietrza ogranicza to konieczność stosowania środków smarnych na bazie grafitu.

Przeczytaj także: https://mediatown.pl/wplyw-ukladow-sterowania-na-zywotnosc-komponentow-sprezarek/

Kluczowe etapy eksploatacji i serwisu

- Przychodząca inspekcja detali – pomiary CMM odlewów z pierwszej serii weryfikują spełnienie wymiarów krytycznych.

- Planowe przeglądy – po każdej określonej liczbie cykli wymienia się uszczelki, trzpienie i wkładki narażone na erozję.

- Regeneracja powierzchni – drobne ubytki naprawia się lokalnym napawaniem laserowym, utrzymując geometrię gniazda.

Formy ciśnieniowe w epoce cyfryzacji

Sensory wbudowane w narzędzie przekazują w czasie rzeczywistym dane o temperaturze i ciśnieniu w komorze wtryskowej. To podstawa monitoringu OEE i predykcyjnej konserwacji. Dzięki temu można ograniczyć nieplanowane przestoje i lepiej zarządzać magazynem części zamiennych.

Ekonomia inwestycji

Koszt formy to często kilkadziesiąt procent budżetu uruchomienia nowego wyrobu. Optymalizacja cyklu – skrócenie czasu napełniania i chłodzenia – zwraca się już po kilku setkach tysięcy odlewów. Jednocześnie rośnie znaczenie rozwiązań hybrydowych, w których pojedyncza forma ciśnieniowa ma możliwość wymiany wkładek dla różnych wariantów produktu.

Wybór partnera narzędziowego

Przed zleceniem budowy formy warto zwrócić uwagę na:

- Doświadczenie w symulacji przepływu – analiza Fill&Solidification pozwala wykryć pułapki gazowe.

- Certyfikaty materiałowe – potwierdzenie jakości stali oraz twardości po obróbce cieplnej.

- Wsparcie posprzedażowe – gwarancję regeneracji oraz krótkie terminy dostawy komponentów zapasowych.

Perspektywy rozwoju

Druk 3D metali umożliwia produkcję kanałów chłodzących o geometrii niedostępnej dla klasycznego wiercenia. Dodatkowo powłoki na bazie węglika boru zwiększają odporność na erozję ciekłym aluminium. Te technologie wydłużają okres międzyserwisowy i zwiększają niezawodność narzędzia.

W dobie dynamicznych zmian rynkowych dobrze zaprojektowana formy ciśnieniowe stanowi fundament konkurencyjności producenta odlewów, łącząc precyzję wykonania z długotrwałą stabilnością procesu.

Zobacz więcej: http://walform.pl/uslugi/formy-cisnieniowe/